Завод «Спецлит» — промышленное предприятие Калужской области в городе Сосенский специализирующееся на методе литья по выплавляемым моделям, литья в холоднотвердеющие смеси и вакуумном литье. Основано в 1986 году для обеспечения ракетно-космической отрасли высокоточными отливками из спецсплавов. Предприятие имеет имущественный комплекс на земельном участке общей площадью 73 092 квадратных метра. В него входят:

- Административно-бытовой корпус площадью 7 608.9 кв.м.

- Литейный корпус площадью 15 945.2 кв.м.

На данный момент штат сотрудников завода превышает 200 человек. Постоянно модернизируемое оборудование позволяет качественно и в срок изготавливать продукцию по технической документации заказчика. За последние годы завод увеличил количество отгружаемой продукции до 25000 отливок в месяц.

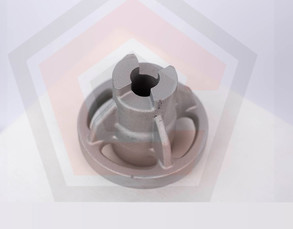

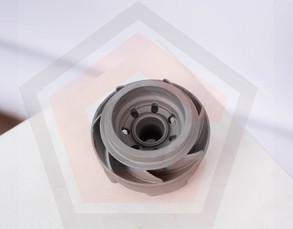

Образцы изделий АО «Спецлит»

Новости Завода

Этапы изготовления отливки методом ЛВМ

-

1. Пресс-формаПроцесс изготовления продукции начинается с согласования чертежа будущего изделия (отливки). Далее, на основании согласованного чертежа и технической документации, конструкторский отдел разрабатывает чертеж литейной оснастки (пресс-формы), учитывая усадку на материал из которого будет отливаться будущее изделие. Сама пресс-форма изготавливается из высокопрочного сплава на основе алюминия с добавками меди, магния и марганца (Д16Т).

-

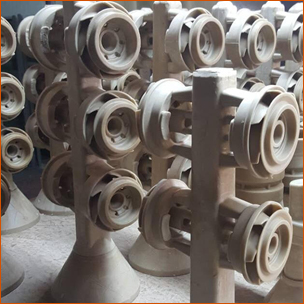

2. Восковой блок с литниково-питающей системойВ пресс-форму, под давлением, подается модельный состав. Наиболее широкое применение нашёл модельный состав П50С50 состоящий из 50 % стеарина и 50 % парафина. После этого пресс-форма разбирается и из нее извлекается восковая модель, внутренние полости пресс-формы сделаны таким образом, что восковая модель в точности повторяет габаритные размеры будущего изделия. Далее технолог разрабатывает литниково-питающую систему (ЛПС) так же состоящую из воска, на которую напаиваются восковые модели. В зависимости от габаритов изделия, на блоке литниковой системы можно одновременно размещать различное кол-во моделей.

-

3. Керамическая коркаНа модельный блок (восковая модель и ЛПС) наносят суспензию на основе связующего и огнеупорного наполнителя и производят обсыпку. В качестве огнеупорного наполнителя применяют: электрокорунд, дистенсилиманит, кварц и т.д. Так наносят от 6 до 10 слоёв. С каждым последующим слоем фракция зерна обсыпки меняется для формирования плотной поверхности оболочковой формы. Сушка каждого слоя занимает не менее получаса, для ускорения процесса используют специальные сушильные шкафы, в которые закачивается аммиачный газ. Из сформировавшейся оболочки выплавляют модельный (восковой) состав: в воде, в модельном составе, выжиганием, паром высокого давления. После сушки и вытопки блок прокаливают при температуре примерно 1000 градусов для удаления из оболочковой формы веществ способных к газообразованию. После чего оболочки поступают на заливку.

-

4. Готовая отливкаПеред заливкой блоки нагревают в печах до 1000 градусов. Нагретый блок устанавливают в печь и разогретый металл заливают в оболочку. Залитый блок охлаждают в термостате или на воздухе. Когда блок полностью охладится его отправляют на выбивку. Ударами молота по литниковой чаше производится отбивка керамики, далее отрезка ЛПС. Таким образом получаем готовую отливку.